机械加工是一种广泛使用的工业制造操作,其中切削液由于其冷却,润滑和切屑去除能力,在加工精确尺寸质量物体方面起着至关重要的作用。尽管某些先进的切削液已经使制造业变得更好,但其中一些切削液也存在一些环境问题。切削液的使用和处理可能成本高昂,而且要遵守严格的政府法律。因此,对环境友好型切削液进行的不断增长的研究可能会增强可持续制造。因此,本研究的目的是研究在钛合金加工过程中使用最小量润滑(MQL)的可行性,特别关注商业纯级(4级)。进行了一项比较研究,以确定不同的润滑模式,即干式、湿式和MQL加工对钛的影响。

钛及其合金在船舶、化工、机械和航空工业中有着重要的应用,尽管在提取过程、熔化过程中涉及到复杂的问题,以及在加工和制造过程中遇到的问题[1]。这在很大程度上归功于它们的机械性能,包括低密度、高热强度和硬度、优异的断裂韧性和耐腐蚀性。最广泛使用的钛合金是5级或Ti6Al4V以及几种变体。这是由于它的高强度、低密度和普遍可用性。商业纯或CP钛合金也广泛使用,但通常用于高强度可能不是最重要的性能的应用中。与其他商业纯钛等级相比,4级被认为具有最高的强度。它在许多恶劣环境中具有优异的耐腐蚀性,足够的强度和良好的成形性。它最常用于化学部门、海洋环境以及医疗工具和植入物应用。在这些应用中,通常需要耐腐蚀性,低密度和足够的强度(仍然相对较高)。

钛合金通常被认为是难加工的材料[2]。它们的高强度和高硬度会导致刀具因过大的压应力而失效[2]。它们的低导热性限制了钛合金通过去除切割切屑和传导到工件材料而从切割界面散热。因此,加工时产生的热量集中在切削界面,导致局部温度过高[3]。以75 m/min的切削速度加工钛合金时,刀具的温度分布与以240 m/min的切削速度加工碳钢时的温度分布相似[3]。这会加速工具失效,从而导致磨损、扩散和塑性变形[4]。此外,由于刀具与切屑接触长度较短,热影响区较小,从而产生强烈的热梯度,这主要是在使用冷却能力较高的冷却剂(即水基切削液)时导致高切屑[5]。

传统切削液被认为是加工过程中首选的润滑剂/冷却剂,因为它们能够解决切削界面产生的热量[6]。切削液的使用包括冷却、切屑去除和切削区润滑等好处。然而,与它们的应用相关的一些挑战。这些液体的过度使用及其不可避免的处理会污染环境,并可能对机械师有害。切削液通常约占机械加工密集型制造总成本的18%。因此,研究应用于许多工业领域的高精度零件的钛加工新技术是至关重要的。已经考虑了各种替代方法以及几种技术来提供润滑剂/冷却剂流。一些科学家专注于最小量润滑(MQL),因为它通过以优化的方式将空气和切削液的组合输送到切削区,而不是湿式加工,从而减少了冷却剂的使用。最少量的润滑也有额外的好处,它更符合“绿色”或可持续加工的条件。有效的或绿色的制造应该理想地结合相关制造过程的社会、经济和环境方面[7,8]。

绿色制造(GM)致力于提高制造过程的环保特性。环境合规是绿色制造的基础之一。制造业通常以金钱为导向。制定一项无利可图的技术战略将是一项挑战。当实施成本管理策略时,有效实施环境友好加工(EFM)通常具有成本效益[9]。为此,减少或零应用切削液/润滑的部件的制造以及相关的能耗降低可能具有显着的好处。

消除或尽量减少加工过程中使用的切削液的应用已经成为环保加工最重要的领域之一[10]。常规切削液用于减少热量的产生,提高表面粗糙度和刀具寿命,并控制切屑的形成[11]。然而,这些切削液可能含有有害化学物质,具有严重的环境风险[12]。正在研究一些策略,以尽量减少切削液的应用。这些包括固体润滑、高压冷却剂、气体/蒸汽冷却、液氮冷却和基于纳米流体的加工[13]。MQL意味着接近干式加工和/或最少使用润滑油。一般来说,传统的湿式加工有许多缺点,例如与工具、工件和人工操作员相关的高冷却剂消耗。MQL试图解决这些缺点中的一些(如果不是全部的话)。

Pusavec等人[9]进行了一项对比研究,以获得镍基合金Inconel 718高性能加工(车削)过程中的可持续生产技术。他们利用四种不同的润滑/冷却技术,即干,近干(MQL),低温和低温润滑(低温+近干)。研究发现,在MQL加工过程中,刀具故障、加工切削力和表面光洁度显著降低,与干加工和低温加工相比,这提高了可持续生产。

Park等[10]研究了在加工钛时使用最少量润滑和液氮冷却时的可加工性,并将其与常规加工进行了比较。目的是建立最有效和高效的Ti-6Al-4V润滑和冷却技术。发现MQL和LN冷却优于传统加工,因此在刀具磨损和切屑形貌方面是最有前途的技术。采用MQL加工的刀面磨损最小,切屑峰谷最小。

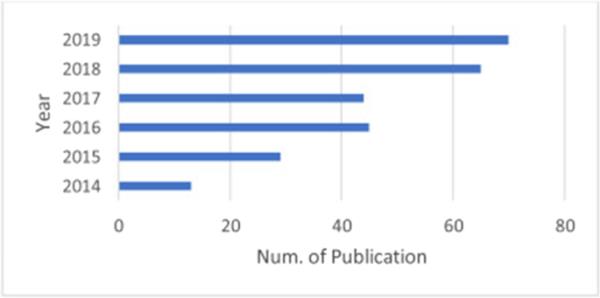

为了说明人们对mql辅助加工日益增长的兴趣,图1展示了近年来在钛及其合金加工过程中与mql相关的研究趋势。

2014年至2019年每年发布的MQL加工研究[11]

在这方面,目前国际上的研究主要集中在高强度钛合金上。在加工商业纯钛牌号时,很少有研究发表MQL的好处。因此,本文旨在研究MQL加工4级钛合金的可行性,并将其与传统湿法加工进行直接比较,并特别强调可持续制造。这意味着:

通过研究绿色润滑剂和可持续润滑技术的使用,减少有害切削液的消耗。

通过减少刀具磨损,提高工件表面完整性,消除后精加工操作的需要,降低制造过程中涉及的总成本,并降低能耗。

整体可加工性增强。

最小量润滑(MQL)的应用可以从几个方面提高测试输出:

MQL使用的润滑剂明显少于传统的洪水冷却技术。因此,减少了废物、石油消耗和对环境的影响。MQL被认为是一种更环保和可持续的润滑方法。

MQL通过在加工过程中直接将最少量的润滑剂应用于切削区,从而降低摩擦和热量,从而减少刀具磨损,从而减少刀具更换,从而提高生产率并节省成本。摩擦和热量的减少还可以减少由于材料性能改变而形成的热影响区(HAZ)而导致的工件变形和冶金变化等不良影响。这对表面粗糙度和尺寸精度以及表面完整性都有有益的影响。

值得注意的是,MQL的具体好处可能会根据应用、工具、切割策略和润滑剂的选择而有很大的不同。为了最大限度地发挥其优势并改进特定应用,需要进行严格的实验来优化MQL工艺参数。

为了成功地将绿色加工与传统加工进行比较,我们将研究三种不同的加工策略(干法、湿法和MQL加工)(见表1)。加工参数的考虑是基于Mathonsi[14]使用田口法优化4级钛车削加工参数的工作。输入加工参数的最佳水平是根据组合物的期望值的响应,并基于刀具磨损、表面粗糙度、功耗和切削力的均等权重来确定的。切削速度(vc)为250 m/min,进给速度(f)为0.1mm/rev,切削深度(d)为1mm,可获得最大的复合可取值,并被认为是最佳的。

同样,MQL参数基于Mathonsi等人[15]的工作。本研究的目的是了解芯材MQL参数对4级钛可加工性的影响,并对MQL参数进行优化,以实现可持续性加工。实验采用田口L9正交实验法,确定了3种不同的MQL流量(50、70和90 ml/h)、喷嘴距离(20、30和40 mm)和气压(4、5和6 bar)。为了从实验结果中确定最佳参数,采用了TOPSIS和方差分析。这两种技术的结果表明,MQL参数的最佳组合为MQL流量为70 ml/h,喷嘴距离为30 mm,气压为4 bar。结果还表明,流量是最重要的参数,其次是喷嘴距离,最后是空气压力。然后进行了验证试验,以验证优化过程。

在目前的研究工作中,加工参数和MQL参数将是固定的。刀具磨损(T)、表面粗糙度(R)、功耗(P)和切削力(F)被认为是因变量。将考虑三种不同的加工环境,干式,湿式和MQL加工。通过每次测量三次,提高了实验的准确性。表2显示了实验中将要测量的不同输出参数。

车削实验利用市售的4级钛棒(直径75毫米),如图2所示。表3给出了根据材料证书工件材料的组成。

工件(CP-Ti级4)

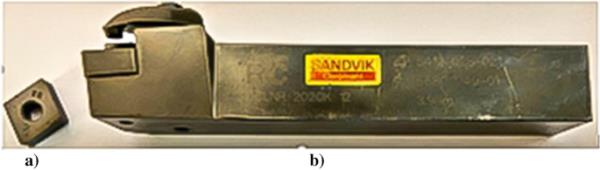

车削试验使用菱形无涂层硬质合金刀片进行(见图3a)。一个未涂覆的刀片被专门用于促进不同冷却技术之间更具代表性的刀具磨损比较。使用Sandvik刀柄(DCLNR 2020K 12),带有快速插入夹紧和释放螺钉机构(见图2)。

刀具和刀柄:一个ISCAR切削镶片和一个Sandvik刀柄(DCLNR 2020K 12)

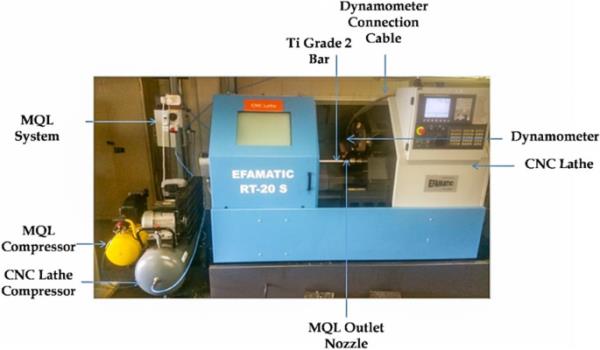

车削过程在一台Efamatic RT-20S数控车床上进行,该车床具有15 kW的主轴电机,转速可达4500 rpm(图4)。对于MQL系统,使用外部进给型Producut MQL系统。该设备可以产生高达540毫升/小时的流量使用Flexi锁线喷嘴。喷管和测功机位置如图5所示。

4级CP-Ti加工时使用的实验装置

喷嘴和测功机位置

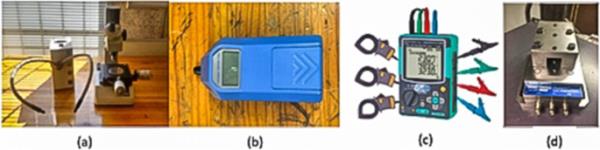

使用Mitutoyo刀具制造商显微镜测量侧面磨损,使用手持式Hommel T500粗糙度测试仪获得表面粗糙度(Ra和Rmax)值。在实验过程中,使用KEW 6306功率计测量不同设备/器件消耗的功率。一个Kistler石英三分量压电测功仪,9265B型,配有车削刀架,用于所有力的测量。还通过扫描电子显微镜(Tescan Vega 3)研究了刀具磨损情况(图6)。

测量设备:TM-510 Mitutoyo显微镜一台,Hommel表面粗糙度测试仪T500一台,KW 6305功率测量仪一台,Kistler石英三分量测功机一台

对干法、湿法和MQL加工进行了比较评价。表4给出了所有加工条件(干、湿、MQL)下的可加工性指标(刀具磨损、最大粗糙度、功耗、切削力)值。

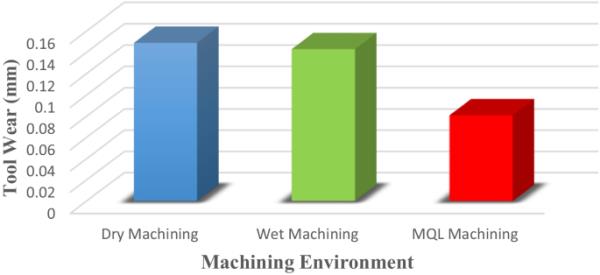

刀具侧面磨损是刀具磨损研究最多的一种形式。当评估材料的可加工性时,它也被认为是最重要的参数之一,因为它可能会逐渐恶化加工产品的表面质量。其他重要的可加工性指标包括切削力、表面粗糙度和能量使用。不同冷却/润滑策略下的侧翼磨损比较如图7所示。干式加工的最高平均侧面磨损量为0.149 mm。湿式加工产生类似的侧面磨损,但略小,为0.143 mm。在0.081 mm的MQL加工中,侧面磨损明显较小。这些结果表明,润滑/冷却技术可能对刀具寿命产生重大影响。

刀具磨损(侧面磨损)的冷却/润滑策略的比较

通过扫描电子显微镜对刀具磨损模式进行更详细的研究表明,在MQL加工过程中,高速加工产生了磨料型磨损(图8a),而对于干式加工,堆积的边缘形成和粘着磨损更为突出(图8b)。湿式加工看起来像是磨料和黏着磨损的混合物(图8c)。正如预期的那样,由于没有任何冷却/润滑和摩擦,因此导致切削界面的高温,干式加工的侧面磨损是最高的。

扫描电镜图像:a MQL加工,b干加工,c湿加工

理论上,车削过程表面粗糙度仅是刀尖半径和进给速度的函数。在实践中,它也可能是刀具状态的指示器,包括刀具磨损、刀具破损、对中和安装刚度。这些可以在加工后的工件表面粗糙度剖面中得到注意[16]。Benardos和Vosniakos[17]研究了几种跟踪工件表面粗糙度的技术,以及表面粗糙度与刀具几何形状/磨损、刀具振动、切削力和功耗之间的直接和间接关系。

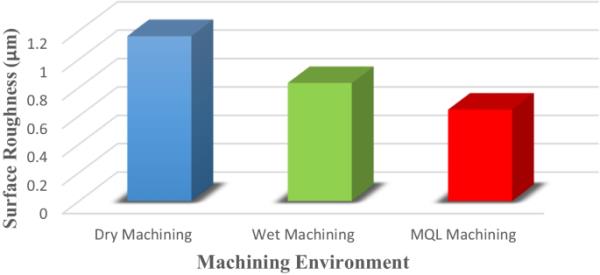

图9给出了不同润滑/冷却策略下的算术平均粗糙度值(Ra)的比较。MQL加工获得了最佳(最低)粗糙度。湿加工是第二,而最差(最高)的粗糙度被证明与干加工。还发现,与MQL和湿式加工相关的表面粗糙度的改善是由于工具上的附着力和堆积边缘形成的发生率较低。Dhar等人[18]指出,表面粗糙度的增加也与侧面磨损的增加直接相关。在湿式和MQL加工中,表面粗糙度值都降低了。这是由于低辅助翼和缺口磨损的辅助切削刃。

不同冷却/润滑策略下表面粗糙度的比较

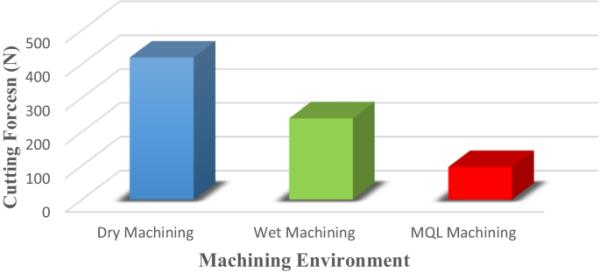

图10表明,冷却/润滑策略可能会对切削力产生巨大影响。MQL的切削力明显低于干式切削(134牛对495牛),湿式加工介于两者之间(283牛)。在MQL辅助加工过程中,切削力的降低是由于MQL在刀具和工件界面之间有效地注入了润滑油,以最佳流量和气压向加工区域提供润滑油微滴,从而使摩擦最小化,从而减少了切削力。这种摩擦的减少对刀具磨损及其随后的二次效应也有有益的影响。切削力与刀具磨损成正比[19]。通常,当刀具磨损增加时,摩擦将增加,切削力将开始增加。这可能是一种有效的工具状态监测方法。

不同冷却/润滑策略下切削力的比较

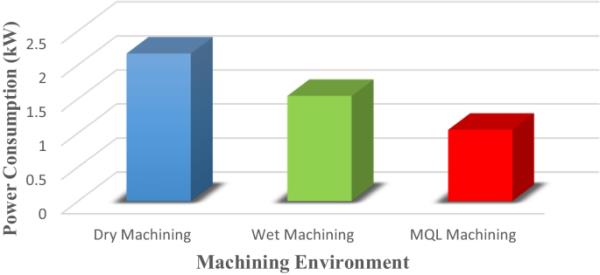

图11显示了作为润滑剂/冷却策略函数的功耗比较。与干法和湿法加工相比,mql辅助加工的功率最低。这主要是由于切削力明显较低,并且不需要泵入大量的润滑剂,如湿冷却/冷却所需的。尽管干式加工需要最少的功率来运行辅助系统,但由于切削力明显更高,它显示出最大的功率消耗。

不同冷却/润滑策略的功耗比较

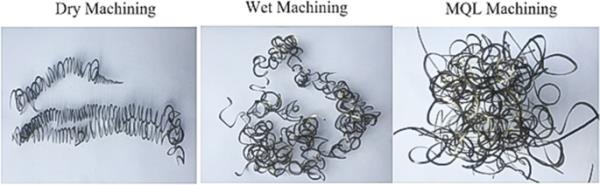

切屑形态是加工过程中发生的特定切屑形成机制的结果。它表明了实际加工条件的几个重要方面[20]。Dyami和Salem等人[21,22]指出,切屑的尺寸、形状、颜色和厚度是所采用的加工策略的良好指标[23]。他们建议避免长切屑形成,以防止随后在工件周围缠绕并避免机床损坏。图12展示了当前研究中不同冷却/润滑策略下的芯片形状、尺寸和模式的可视化比较。显著的差异是明显的;MQL芯片是咆哮/带状的,有明亮和光滑的后表面。结果表明,在MQL条件下,切屑的分离和提升是有效的。MQL有效地将微滴润滑剂渗透到刀具-切屑界面,形成类似缓冲垫的排列,从而降低切削温度,减少/消除堆积边的形成。

干法、湿法和MQL加工的切屑形状比较

干式加工导致管状或螺旋形的切屑由于受到高温的影响而显着变色。由于延长的芯片长度,频繁的芯片纠缠也很明显。与干式加工相关的高切削温度也导致了切屑粘附。

湿式加工生产,螺旋形轻微变色切屑。由于湿式加工产生的切削温度比干式加工产生的切削温度要低,因此所产生的切屑被认为比干式加工条件下产生的切屑要好得多。湿式加工条件下产生的切屑总长度比干式加工条件下产生的切屑短。

在MQL加工过程中会产生缠绕状或带状的切屑。这是由于MQL能够直接供应到前刀面上,这使得冷却剂能够渗透到工具-芯片界面之间。这有助于碎片从耙面分离和上升。虽然切屑的几何形状与湿式加工生产的切屑相似,但后表面更光滑,几乎没有变色,这表明切屑与刀具的相互作用较好,边缘形成较少,温度较低。

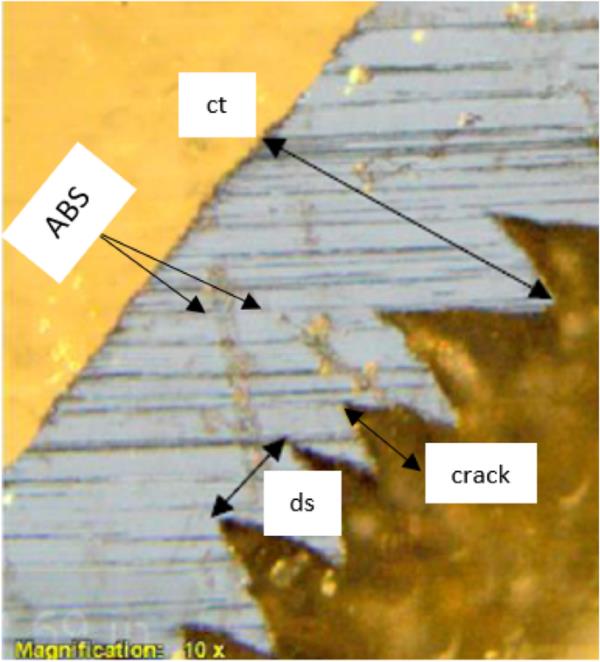

就芯片形态而言,所有三种冷却/润滑技术都导致了锯齿状芯片。锯齿形切屑的产生是由于极端的切削界面温度和钛合金的低导热性相互作用造成的不均匀变形[24]。此外,由于裂纹-剪切带的存在,切屑出现了分割(如图13所示),在两个连续的切屑峰之间可以看到裂纹和绝热剪切带(ABS)。在钛的加工过程中,切削温度和主剪切区产生的变形量都增加了切屑的切分机制[25]。

生成的芯片横截面

对芯片形态进行了详细的研究。图13给出了一个典型的芯片的横截面视图。给出了绝热剪切带(ABS)和裂纹起裂点的位置随切屑厚度(ct)和锯齿节距(ds)的变化规律。

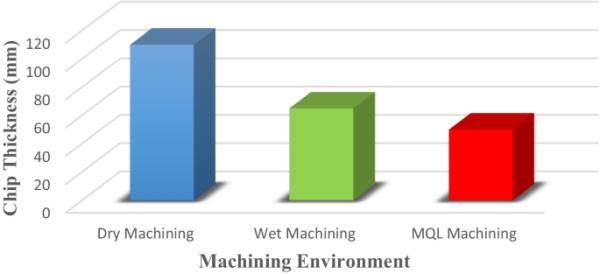

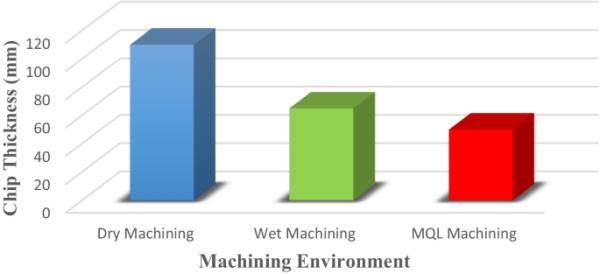

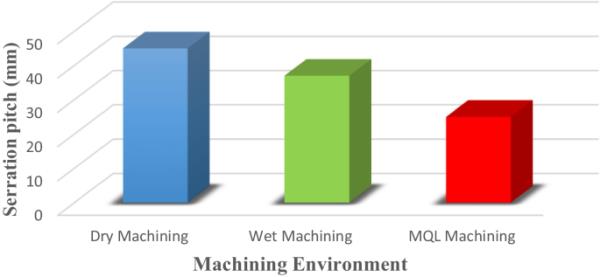

图14和15给出了三种加工环境下切屑厚度和锯齿间距的比较。MQL加工显示出最低的切屑厚度和锯齿螺距,而干加工在这两种情况下都是最高的。通常情况下,由于较厚的芯片对外部冷却剂/润滑剂的筛选作用,更薄的芯片和更小的锯齿螺距是改善冷却的理想选择。改进冷却意味着更少的冷却剂/润滑剂的使用,这有利于可持续发展。此外,较短的碎片适合回收或处理。

不同冷却/润滑策略下切屑厚度的比较

比较了锯齿螺距随加工环境的变化规律

虽然MQL已应用于各种高强度钛合金,即Ti6Al4V,但与商业纯级(即2级和4级)相关的工作很少。这项工作的新颖之处在于将其应用于4级,并特别表明在大多数情况下,可以在显着降低功率和润滑剂消耗的情况下实现类似或更好的加工零件表面完整性,这对于可持续制造具有真正的好处。为此,对可能对可持续加工产生重大影响的各种加工描述符进行了MQL加工评估,并直接与干法和湿法加工进行对比。

可以得出以下结论:

优化后的MQL加工表明,刀具磨损改善,切削力降低,功耗降低,切屑厚度和锯齿间距降低。这意味着更低的成本,更低的能源使用,以及显著降低冷却剂/润滑剂的消耗,这些都有利于改善可持续制造。

上述MQL加工的改进是在表面光洁度整体改善的同时实现的,同时保持了可接受的切屑形状。

通过优化的MQL加工实现的好处是由于改进了润滑和刀具切屑界面的直接冷却,从而减少了摩擦、切削温度、堆积的边缘以及与刀具的化学相互作用。

然而,尽管MQL加工可以提供优势和前景,但在实施MQL加工时仍有需要克服的困难和需要考虑的重要因素:

监管和安全问题:一些行业,如航空航天或医疗设备制造,对加工过程和润滑剂的使用有严格的法规和标准。实现MQL可能需要验证并遵守这些规则,这可能会增加采用过程的复杂性和时间。安全方面的考虑,如由于润滑油量减少而增加火灾危险的可能性,在某些环境中也可能是一个问题。

发表评论

暂时没有评论,来抢沙发吧~